- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

A vezérlőszelepek „holtsávjának” elemzése

2022-09-25

A holtsávok a túlméretezett folyamatok eltéréseinek fő oka. A vezérlőszelepek a műszerhurok holtsávjának egyik fő forrásai különféle okok miatt, például súrlódás, légutazás, orsócsavar, erősítők vagy tolószelepek holtsávja.

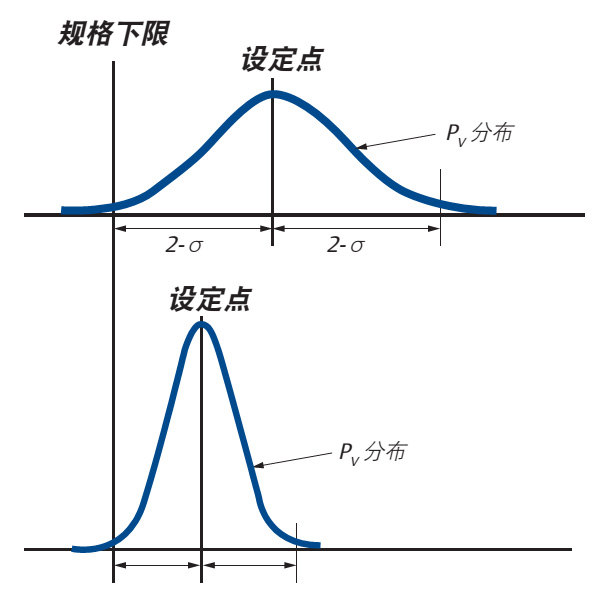

A holtsáv gyakori jelenség, és a vezérlő kimeneti értékének tartományára vagy szélességére utal, amely nem teszi lehetővé, hogy a vizsgált folyamatváltozó megváltozzon, amikor a bemeneti jel irányt változtat. Amikor terhelési zavar lép fel, a folyamatváltozó eltér az alapjeltől. Ez a deEzt követően a vezérlő által generált korrekciós művelettel korrigálják, és visszatérnek a folyamathoz. Előfordulhat azonban, hogy a vezérlő kimenetének kezdeti változása nem eredményez megfelelő korrekciós változást a folyamatváltozóban. A megfelelő folyamatváltozó változása csak akkor következik be, ha a vezérlő kimenete elég nagy mértékben változik a holtsáv változásának leküzdéséhez.

Ha a vezérlő kimenete irányt változtat, a vezérlő jelének túl kell lépnie a holtsávon, hogy korrekciós változást idézzen elő a folyamatváltozóban. A holtsáv jelenléte a folyamatban azt jelenti, hogy a vezérlő kimenetét elég nagyra kell növelni a holtsáv leküzdéséhez. és csak ezután kerül sor a korrekciós intézkedésre.

â Holtsávok okai

A holtsávok kialakulásának számos oka lehet, de a súrlódás és a légáramlás a vezérlőszelepekben, a forgószelepek orsójának elcsavarodása és az erősítők holtsávja néhány gyakori forma. Mivel a legtöbb moduláló vezérlési művelet kis jelváltozásokból áll (1% vagy kevesebb), előfordulhat, hogy egy nagy holtsávú szabályozószelep egyáltalán nem reagál ennyi kis jelváltozásra. Egy jól gyártott szelepnek képesnek kell lennie 1%-os vagy annál kisebb jelekre reagálni, hogy hatékonyan csökkentse a folyamateltérés mértékét. Azonban nem ritka, hogy a szelepek holtsávja 5%-kal vagy annál nagyobb. Egy közelmúltbeli üzemi audit során a szelepek 30%-ánál több mint 4%-os holtsávot találtak. Az ellenőrzött szabályozási hurkok több mint 65%-ának holtsávja nagyobb, mint 2%.

● A holtsávok hatása

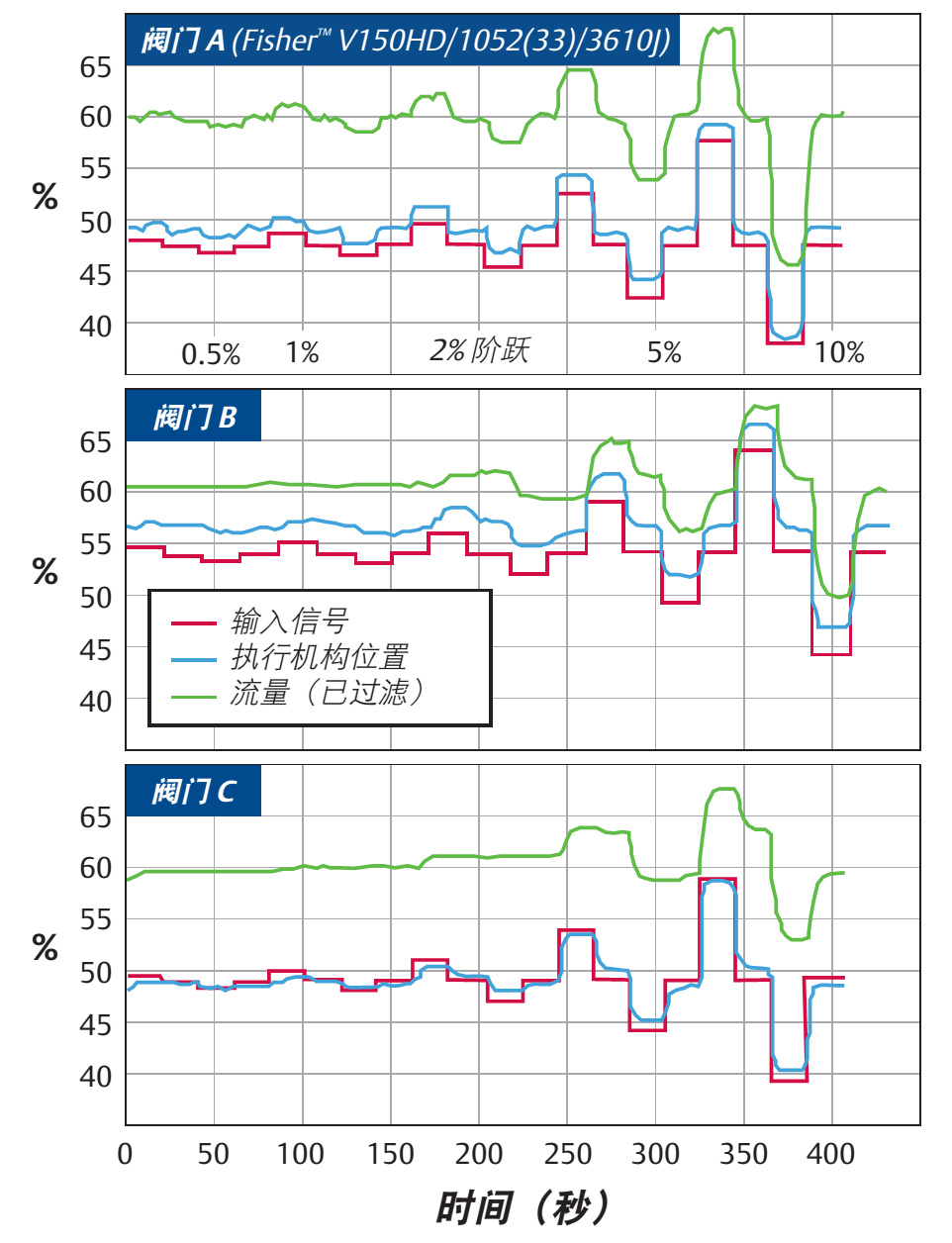

Ez a grafikon három különböző szabályozószelep nyitott hurkú tesztjét ábrázolja normál folyamatkörülmények között. Ezek a szelepek 0,5% és 10% közötti fokozatos bemeneteket kapnak. Folyadékkörülmények között végzett lépéstesztekre van szükség, mert ezek a feltételek lehetővé teszik a teljes vezérlőszelep-szerelvény teljesítményének értékelését, nem pedig csak a szelepműködtető szerkezetét, mint a legtöbb szabványos teszt esetében.

● Teljesítménytesztek

A vezérlőszelep teljesítményének néhány tesztje a bemeneti jel és a működtető tolórúd löketének összehasonlítására korlátozódik. Ez félrevezető, mivel figyelmen kívül hagyja magának a szelepnek a teljesítményét.

A kritikus fontosságú a szelep dinamikus teljesítményének mérése folyadékkörülmények között, hogy a folyamatváltozók változásait össze lehessen hasonlítani a szelepegység bemeneti jelének változásaival. Ha csak a szelepszár reagál a szelep bemeneti jelének változására, akkor ennek a tesztnek nincs jelentősége, mivel nincs korrekció a folyamat eltéréseire a vezérlőváltozó megfelelő változása nélkül.

Mindhárom szeleptesztben az aktuátor tolórúdjának mozgása jól reagált a bemeneti jel változásaira. Másrészt a szelepek jelentősen különböztek attól, hogy képesek voltak megváltoztatni az áramlási sebességet a bemeneti jel változására reagálva.

Az A szelep, a folyamatváltozó (áramlási sebesség) jól reagál 0,5%-os bemeneti jelre.

A B szelep 5%-nál nagyobb bemeneti jelet igényel, mielőtt minden bemeneti jel lépésre megfelelően reagálni kezdene.

A C szelep, ami lényegesen rosszabb, 10%-nál nagyobb jelváltozást igényel, mielőtt elkezd jól reagálni minden bemeneti jel lépésre.

Összességében a B vagy C szelepek képessége a folyamateltérés javítására nagyon gyenge.

● Súrlódás

A súrlódás a szabályozószelepek holtsávjának fő oka. A forgószelepek nagyon érzékenyek a tömítéshez szükséges nagy ülésterhelés okozta súrlódásra. Egyes tömítéstípusoknál nagy ülésterhelésre van szükség a zárási érték eléréséhez. A nagy súrlódási erők és az alacsony hajtási merevség miatt a szelep tengelye elcsavarodik, és nem tudja továbbítani a mozgást a vezérlőelemnek. Ennek eredményeként egy rosszul megtervezett forgószelep nagy holtsávot mutathat, ami egyértelműen döntően befolyásolja a folyamateltérés mértékét.

A gyártók általában a gyártási folyamat során kenik a forgószelepek tömítéseit, de már néhány száz ciklus után a kenőréteg elhasználódik. Ezenkívül a nyomás okozta terhelések a tömítések kopását is okozhatják. Ennek eredményeként egyes szeleptípusok esetében a szelep súrlódása 400%-kal vagy többel is megnőhet. Ez egyértelművé teszi, hogy a teljesítményre vonatkozó következtetések, amelyeket a szabványos típusokból származó adatok felhasználásával a szelepek nyomatékának stabilizálódása előtti értékelésére használnak, félrevezetőek. A B és C szelepek azt mutatják, hogy ezek a nagyobb súrlódási nyomatéktényezők pusztító hatással lehetnek a vezérlőszelep teljesítményére.

A tömítési súrlódás a közvetett löketszabályozó szelepek fő súrlódási forrása. Az ilyen típusú szelepeknél a mért súrlódás jelentősen változhat a szelep formájától és a tömítés konfigurációjától függően.

Ez a rés mozgási megszakadásokat okozhat, amikor az eszköz irányt változtat. A hézagok általában a fogaskerék-meghajtások különféle konfigurációival rendelkező eszközökben fordulnak elő. A fogasléces hajtóművek különösen érzékenyek a holtsávokra a hézag miatt. Egyes szeleporsó csatlakozásoknál is problémák vannak a holtsávokkal.

Jóllehet a súrlódás jelentősen csökkenthető egy jó szelepkialakítással, ezt a problémát nehéz teljesen kiküszöbölni. A jól megtervezett és legyártott szabályozószelepnek képesnek kell lennie a hézagok miatti holtsávok megszüntetésére. A folyamateltérések csökkentésével az optimális eredmény elérése érdekében a teljes szelepegység teljes holtterének legfeljebb 1%-nak kell lennie, az ideális eredmény pedig akár 0,25%.